با توسعه فناوری هیدرولیک، نحوه انتخاب، پردازش و ترتیب صحیحلوله های فولادی هیدرولیکتا سیستم های هیدرولیک کارآمدتر، قابل اعتمادتر و طول عمر بیشتری داشته باشند.

Iمقدمه

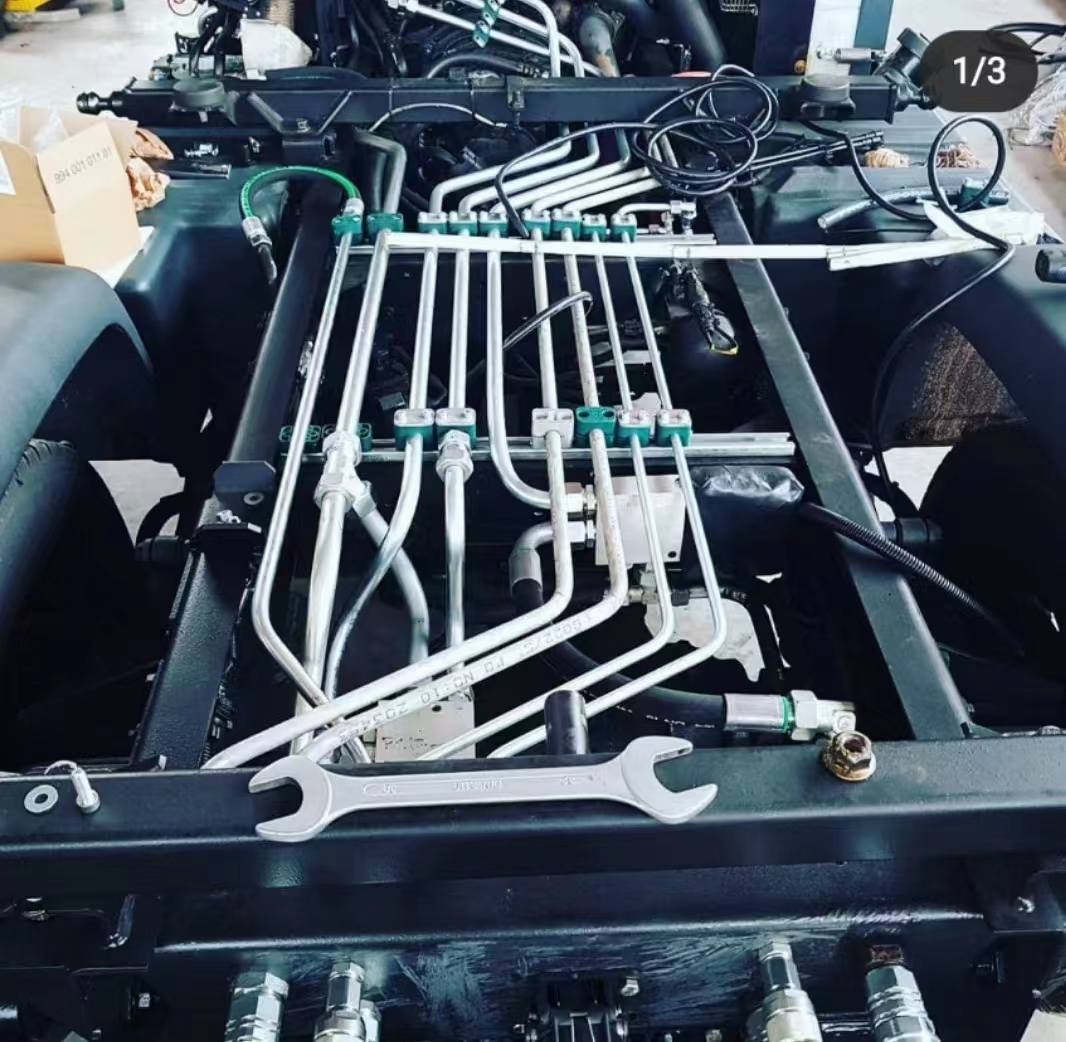

با توسعه فناوری هیدرولیک، نحوه انتخاب، پردازش و ترتیب صحیحلوله های فولادی هیدرولیککارآمد کردن سیستمهای هیدرولیک از نظر انرژی کارآمدتر، قابل اطمینانتر و طول عمر بیشتر به موضوع تحقیقاتی برای طراحان سیستمهای هیدرولیک تبدیل شده است.این مقاله انتخاب، پردازش و نصب لوله های فولادی هیدرولیک را مورد بحث قرار می دهد.

لولهSانتخابات

انتخاب لوله ها باید بر اساس فشار سیستم، سرعت جریان و وضعیت استفاده باشد.توجه به این نکته ضروری است که آیا استحکام لوله کافی است، آیا قطر لوله و ضخامت دیواره مورد نیاز سیستم را برآورده می کند و آیا دیواره داخلی لوله فولادی انتخابی باید صاف، عاری از زنگ زدگی، پوسته اکسید و سایر عیوباگر شرایط زیر غیرقابل استفاده باشد: دیواره های داخلی و خارجی لوله به شدت خورده شده است.عمق خراش روی بدنه لوله بیش از 10 درصد ضخامت دیواره است.سطح بدنه لوله تا بیش از 20 درصد قطر لوله فرو رفته است.ضخامت دیواره ناهموار و بیضی آشکار قسمت لوله.لوله های فولادی بدون درز عموما برای لوله کشی در سیستم های فشار متوسط و بالا استفاده می شوند که به دلیل مزایایی مانند استحکام بالا، قیمت پایین و سهولت در دستیابی به اتصالات بدون نشتی در سیستم های هیدرولیک کاربرد فراوانی دارند.سیستمهای هیدرولیک معمولی اغلب از لولههای بدون درز فولادی کم کربن در اندازههای 10، 15 و 20 استفاده میکنند که میتوانند به طور قابل اعتمادی به اتصالات لوله استاندارد مختلف در طول لولهکشی جوش داده شوند.سیستم های سروو هیدرولیک اغلب از لوله های فولادی ضد زنگ معمولی استفاده می کنند که در برابر خوردگی مقاوم بوده و دارای سطوح داخلی و خارجی صاف و دارای ابعاد دقیق هستند اما قیمت آنها نسبتاً بالاست.

پردازش لوله

پردازش لوله ها عمدتاً شامل برش، خمش، جوشکاری و سایر محتویات است.کیفیت پردازش لوله ها تأثیر بسزایی بر پارامترهای سیستم خط لوله دارد و به عملکرد قابل اعتماد سیستم هیدرولیک مربوط می شود.بنابراین برای اطمینان از کیفیت پردازش باید روش های علمی و منطقی پردازش اتخاذ شود.

1) برش لوله ها

لوله های سیستم هیدرولیک با قطر کمتر از 50 میلی متر را می توان با استفاده از دستگاه برش چرخ سنگ زنی برش داد، در حالی که لوله های با قطر بالای 50 میلی متر معمولاً با استفاده از روش های مکانیکی مانند ماشین های تخصصی برش داده می شوند.روش های جوشکاری دستی و برش اکسیژن اکیداً ممنوع است و اره کاری دستی در صورت اجازه شرایط مجاز است.سطح انتهایی لوله بریده شده باید تا حد امکان عمود بر خط مرکزی محوری باشد و سطح برش لوله باید صاف و عاری از سوراخ، پوسته اکسید، سرباره و غیره باشد.

2) خم شدن لوله ها

فرآیند خمش لوله ها در دستگاه های خم کن مکانیکی یا هیدرولیک لوله بهتر انجام می شود.به طور کلی لوله های با قطر 38 میلی متر به پایین خم سرد هستند.استفاده از دستگاه خم کن لوله برای خم کردن لوله ها در حالت سرد می تواند از تولید پوسته اکسید جلوگیری کرده و بر کیفیت لوله ها تأثیر بگذارد.خمش گرم در طول تولید لوله های خم شده مجاز نیست و اتصالات لوله مانند زانویی مهر و موم شده را می توان به عنوان جایگزین استفاده کرد، زیرا تغییر شکل، نازک شدن دیواره های لوله و تولید پوسته اکسیدی در حین خمش گرم مستعد ایجاد می شود.لوله های خمشی باید شعاع خمش را در نظر بگیرند.هنگامی که شعاع خمش خیلی کوچک باشد، می تواند باعث تمرکز تنش در خط لوله و کاهش استحکام آن شود.شعاع خم نباید کمتر از 3 برابر قطر لوله باشد.هرچه فشار کاری خط لوله بیشتر باشد، شعاع خمشی آن باید بیشتر باشد.بیضی بودن لوله خم شده پس از تولید نباید از 8٪ تجاوز کند و انحراف زاویه خمش نباید از 1.5± میلی متر بر متر تجاوز کند.

3) جوشکاری لوله ها و خطوط لوله هیدرولیک به طور کلی در سه مرحله انجام می شود:

(1) قبل از جوشکاری لوله، انتهای لوله باید اریب باشد.هنگامی که شیار جوش خیلی کوچک باشد، می تواند باعث شود که دیواره لوله به طور کامل جوش داده نشود و در نتیجه استحکام جوشکاری خط لوله ناکافی باشد.هنگامی که شیار بیش از حد بزرگ باشد، همچنین می تواند باعث ایجاد عیوب مانند ترک، سرباره و جوش ناهموار شود.زاویه شیار باید با توجه به انواع جوشکاری که بر اساس الزامات استاندارد ملی مطلوب است اجرا شود.دستگاه Beveling باید برای پردازش شیار بهتر استفاده شود.روش برش مکانیکی اقتصادی، کارآمد، ساده است و می تواند کیفیت پردازش را تضمین کند.تا جایی که امکان دارد از برش و اریب کردن چرخ سنگ زنی معمولی خودداری شود.

(2) انتخاب روش های جوشکاری یک جنبه حیاتی در کیفیت ساخت خط لوله است و باید بسیار ارزش گذاری شود.در حال حاضر، جوشکاری قوس الکتریکی دستی و جوشکاری آرگون به طور گسترده ای مورد استفاده قرار می گیرد.در میان آنها، جوش آرگون برای جوشکاری خط لوله هیدرولیک مناسب است.این دارای مزایای کیفیت اتصال جوش خوب، سطح جوش صاف و زیبا، بدون سرباره جوش، عدم اکسیداسیون اتصال جوش و راندمان جوش بالا است.یکی دیگر از روش های جوشکاری می تواند به راحتی باعث وارد شدن سرباره جوشکاری به لوله یا ایجاد مقدار زیادی رسوب اکسیدی بر روی دیواره داخلی محل اتصال جوشکاری شود که به سختی حذف می شود.در صورتی که دوره ساخت کوتاه باشد و جوشکار آرگون کم باشد، می توان از جوش آرگون برای یک لایه (پشتیبان) و جوش الکتریکی برای لایه دوم استفاده کرد که نه تنها کیفیت را تضمین می کند، بلکه راندمان ساخت را نیز بهبود می بخشد.

(3) پس از جوشکاری خط لوله، بازرسی کیفیت جوش باید انجام شود.موارد بازرسی عبارتند از: آیا ترک، آخال، منافذ، گاز گرفتن بیش از حد، پاشیدن، و سایر پدیده ها در اطراف درز جوش وجود دارد.بررسی کنید که آیا مهره جوش تمیز است، آیا ناهماهنگی وجود دارد، آیا سطوح داخلی و خارجی بیرون زده است یا خیر، و آیا سطح خارجی در طول پردازش استحکام دیواره لوله آسیب دیده یا ضعیف شده است..

نصب خطوط لوله

نصب خط لوله هیدرولیک به طور کلی پس از نصب تجهیزات متصل و اجزای هیدرولیک انجام می شود.قبل از اجرای خط لوله، لازم است با نقشه لوله کشی به دقت آشنا شوید، ترتیب چیدمان، فاصله و جهت هر خط لوله را مشخص کنید، موقعیت دریچه ها، اتصالات، فلنج ها و گیره های لوله را مشخص کنید و آنها را علامت گذاری و مکان یابی کنید.

1) نصب گیره لوله

صفحه پایه گیره لوله معمولاً به طور مستقیم یا از طریق براکت هایی مانند فولاد زاویه دار به اجزای سازه جوش داده می شود یا با پیچ های انبساط روی دیوارهای بتنی یا براکت های کناری دیوار ثابت می شود.فاصله بین گیره های لوله باید مناسب باشد.اگر خیلی کوچک باشد باعث ضایعات می شود.اگر خیلی بزرگ باشد باعث لرزش می شود.در زوایای قائم، باید یک گیره لوله در هر طرف وجود داشته باشد.

2) خط لوله گذاری

اصول کلی برای اجرای خط لوله عبارتند از:

(1) لوله ها باید تا حد امکان به صورت افقی یا عمودی چیده شوند و به نظم و انسجام توجه کنند تا از عبور خط لوله جلوگیری شود.فاصله مشخصی بین دیواره های دو لوله موازی یا متقاطع باید حفظ شود.

(2) لولههای با قطر بزرگ یا لولههای نزدیک به قسمت داخلی تکیهگاه لولهکشی باید برای تخمگذار در اولویت قرار گیرند.

(3) لوله متصل به اتصال یا فلنج لوله باید یک لوله مستقیم باشد و محور این لوله مستقیم باید با محور اتصال لوله یا فلنج منطبق باشد و طول آن باید بزرگتر یا مساوی 2 برابر باشد. قطر؛

(4) فاصله بین دیواره بیرونی خط لوله و لبه اتصالات خط لوله مجاور نباید کمتر از 10 میلی متر باشد.فلنج ها یا اتصالات همان ردیف خطوط لوله باید بیش از 100 میلی متر به هم خورده باشند.محل اتصال خط لوله از طریق دیوار باید حداقل 0.8 متر از سطح دیوار فاصله داشته باشد.

(5) هنگام گذاشتن گروهی از خطوط لوله، معمولاً از دو روش در نوبت استفاده می شود: 90 درجه و 45 درجه.

(6) کل خط لوله باید تا حد امکان کوتاه باشد، با گردش های کم، انتقال صاف، کاهش خمش بالا و پایین، و اطمینان از انبساط حرارتی مناسب خط لوله.طول خط لوله باید جداسازی و مونتاژ رایگان اتصالات و لوازم جانبی را بدون تأثیر بر سایر خطوط لوله تضمین کند.

(7) موقعیت تخمگذار خط لوله یا موقعیت نصب اتصالات باید برای اتصال و نگهداری لوله مناسب باشد و خط لوله باید نزدیک به تجهیزات برای تثبیت گیره لوله باشد.خط لوله نباید مستقیماً به براکت جوش داده شود.

(8) در طول وقفه نصب لوله، تمام دهانه های لوله باید کاملاً مهر و موم شوند.در حین نصب لوله کشی، نباید شن، رسوب اکسید، آهن قراضه و سایر خاک وارد خط لوله شود.قبل از نصب تمام محافظ های خط لوله را بردارید، زیرا ممکن است خط لوله را آلوده کند.

نتیجه

سیستم هیدرولیک از اجزای هیدرولیکی مختلفی تشکیل شده است که به طور ارگانیک از طریق خطوط لوله، اتصالات لوله و بلوک های مدار روغن به هم متصل می شوند.لوله های فولادی اتصال زیادی در سیستم هیدرولیک استفاده می شود.هنگامی که این خطوط لوله آسیب ببینند و نشت کنند، به راحتی می توانند محیط را آلوده کنند، عملکرد عادی سیستم را تحت تاثیر قرار دهند و حتی ایمنی را به خطر بیندازند.انتخاب، پردازش و نصب لوله های فولادی هیدرولیک گام بسیار مهمی در تبدیل تجهیزات هیدرولیک است.تسلط بر روش های صحیح برای عملکرد پایدار سیستم هیدرولیک مفید خواهد بود.

زمان ارسال: آگوست-01-2023